Станок тоннельной сборки STALEX SBHF-1

ОПИСАНИЕ:

Станок тоннельной сборки воздуховодов предназначен для автоматизации рабочего процесса и увеличения скорости изготовления прямых участков вентиляционных коробов прямоугольного сечения. Формирование и осадка замка на воздуховоде происходит за один проход (формируя и соединяя фальцы, после чего осаживает их – соединяя их в замок). Дополнительно можно устанавливать опцию герметизации фальца – перед осаживанием фальцы, в открытый шов подаётся герметик для его уплотнения и (увеличивая жесткость замка и защиту от проникновения пыли и влаги)

Станок используется на строй площадках, предприятиях в составе автоматической линии для производства прямоугольных воздуховодах

-

Минимальное сечение воздуховода 100х100 мм.

-

Специальная каретка (автопилот) для фиксации заготовки.

-

Возможность производства короба из двух L-образных половинок

или из 4 полос металла. -

Возможно доукомплектовать модель SBHF-1 опцией – герметизация фальца- (перед осаживанием фальцы, в открытый шов подаётся герметик для его уплотнения, что увеличивает жесткость замка и защиту от проникновения пыли и влаги)

-

Комплект для работы с нержавеющей сталью (до 0,8 мм) - опция

Весь станок изготовлен в виде прочной и надежной сварной стальной конструкции. Все основные компоненты станка оптимизированы для обеспечения максимальной жесткости с использованием самых современных методов расчета конечных элементов. Это гарантирует очень долгий срок службы при надлежащем использовании станка.

Концепция привода, а также благоприятный механический момент и распределение силы исключают необходимость в частом смазывании. Кроме того, валы роликов покрыты гильзой, которая препятствует попаданию абразивных частиц в редуктор или подшипник.

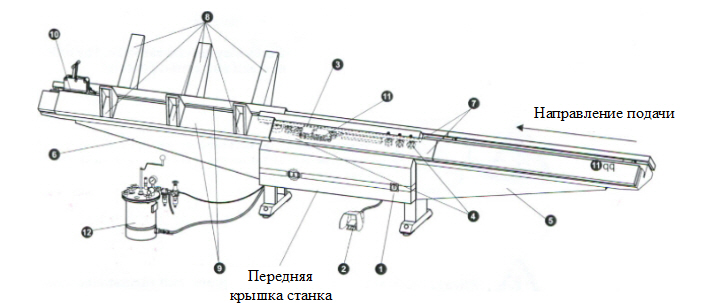

1. Главный переключатель включает и выключает станок.

2. Педальный переключатель запускает и останавливает вращение роликов.

3. Фальцовочная планка. Упорный подшипник и корпус для верхних фальцовочных роликов

4. Фальцовочные ролики формируют и замыкают фальц, а также соединяют две заготовки.

5. Подающий стол

• Для загрузки заготовок• Основание для направляющей системы.

6. Отводящий стол

• Опора для готового воздуховода

• Основание для направляющей системы

7. Направляющая система

• На ней работают направляющие каретки и автопилот

• Два центральных направляющих рельса можно снять.

8. Опорные выступы

• Поддержание заготовок и воздуховодов

• Легко снимаются с направляющей системы. Могут быть изменены или заменены.

9. Направляющие каретки

• Подсоединяются друг к другу с помощью автопилота

• Направляет заготовки по направляющей системе через станок.

10. Автопилот

• Соединяет направляющие каретки друг с другом.

• Зажимает заготовки.

11. Дополнительное уплотнение впрыскивает уплотняющий состав в фальц. Устройство впрыска уплотняющего состава.

12. Расширительный бак для уплотняющего состава. Бак для уплотняющего состава

Описание принципа действия:

Заготовки помещаются на подающий стол в направляющую каретку и зажимаются автопилотом.

После запуска станка с помощью педального переключателя ролики перемещают заготовки через станок. Они формируют и замыкают фальц воздуховода. Готовый воздуховод или соединенные заготовки могут быть сняты с отводящего стола или перемещены обратно к подающему столу с использованием направляющих кареток.

Расчёт ширины создаваемого фальца:

|

|

|

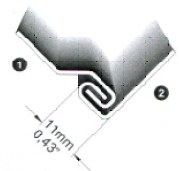

Рабочая ширина: 0,5-1,0 мм 0,02 -0,04” 26 - 20 калибр |

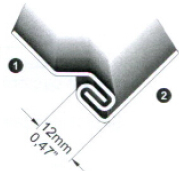

Рабочая ширина: 1,0 - 1,25 мм 0,04 - 0,05" 20-18 калибр |

|

Допуск на фальц: • Сторона (1) около 8 мм / 0,31" • Сторона (2) около 18 мм / 0,71" |

Допуск на фальц: • Сторона (1) около 8 мм / 0,3" • Сторона (2) около 18 мм / 0,71" |

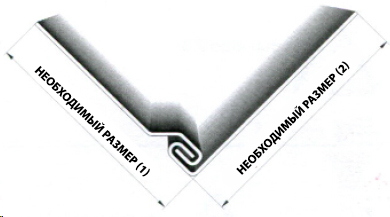

Расчёт ширины создаваемого фальца:

Сторона (1) Пример:

|

Необходимый размер (1) |

= |

400 мм / 15,75" |

|

Расчетная ширина фальца (1) |

= |

400 мм + 8 мм = 408 мм 15,75"+ 0,31"= 16,06" |

Сторона (2) Пример:

|

Необходимый размер (2) |

= |

500 мм / 19,68" |

|

Расчетная ширина фальца (2) |

= |

500 мм + 18 мм = 518 мм 19,68"+ 0,71" = 20,39" |

ХАРАКТЕРИСТИКИ:

|

Артикул |

100895 |

|

Рабочая толщина металла |

0,5-1,0 мм |

|

Рабочая длина |

|

|

Минимальное сечение воздуховода |

100*100 мм |

|

Скорость подачи, приблизительно |

15 м/мин |

|

Высота опоры до |

700 м |

|

Длина опоры (подающей, отводящей) |

1500 м |

|

Количество опорных выступов |

3*200 мм 3*500 мм |

|

Рабочая высота |

800 мм |

|

Длина станка |

5350 мм |

|

Ширина станка, включая опорные выступы |

1000мм |

|

Подводимая мощность |

5,5 кВт (3x380/50 В/Гц) |

|

Масса, приблизительно |

700 кг |